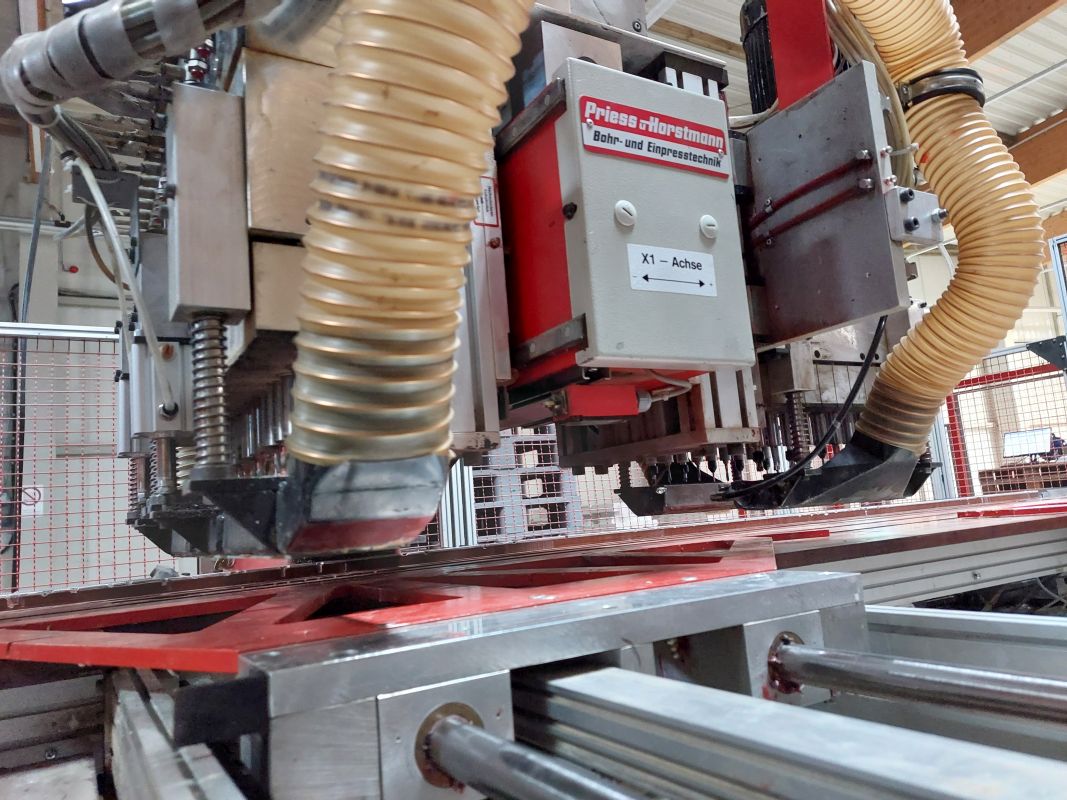

FabrikatPRIESS U. HORSTMANN

TypBMA-DLS-CNC

ZustandGebraucht

Lagernummer0401716

Baujahr2000

Werkstück Abmessungen

Länge: 250 - 2500 mm

Breite: 130 - 700 mm

Dicke: 16 - 19 mm

Fragen zu dieser Maschine?

Bohr- Montage Linie

Fabrikat: Priess u. Horstmann

Typ: BMA-DLS-CNC

Baujahr: 2000

Bohr- und Montageanlage BMA-DLS-CNC

für die kommissionsweise Fertigung von Seiten. Bohrungen für Konstruktionsbohrungen, Laufleisten, Bodenträger, Verbindungsbeschläge, Montageplatten usw. Die Beschläge können auch automatisch eingepresst werden. Zuführung über Magazin oder Schwingförderer (s.u.).

Die Grundmaschine besteht aus einem soliden, verwindungssteifen Rahmen mit Präzisions-führungen zur Aufnahme der Aggregate.

Schaltschrank für die Maschinensteuerung (Steuerung elektro- pneumatisch) separat aufstellbar (siehe A- Plan).

Elektroanschluss:

400V +/- 10%, 50 Hz (3 Phasen mit belastbarem Null -Leiter), ca. 18 KW. Gemäß VDE0100-T482 muss die Anlage bauseitig durch einen FI-Schalter gesichert werden.

Wartungseinheit:

R 1/2" mit Druckwächter und Luftspeicher, Betriebsdruck 6-7 bar.

Zuleitung min. 1" (Anordnung siehe A- Plan)

Absaugung: min. 32 m/sec Luftgeschwindigkeit an den jeweiligen Stutzen der Aggregate (erf. Unterdruck 2200 Pa., Leistung 40m3/min).

Lackierung:

Maschine und Schaltschrank kieselgrau (AAL 7032)

Supporte und Schutzgitter feuerrot (AAL 3000)

Motore und Absaughauben mattschwarz (RAL 9005)

Werkstückabmessungen:

- Länge: 2x250 mm 2x1100mm/1x2500 mm

- Breite: 130 mm 700 mm

- Dicke: 16 mm 19 mm

Das Verhältnis Teilebreite zu Teilelänge sollte 1:1 nicht überschreiten. Teile, die schmaler als 200 mm sind, laufen nur auf einem Transportriemen und müssen deshalb beim Transport beobachtet werden, da ein einwandfreier Transport nicht immer gegeben ist. Böden für abgeschrägte Schränke werden manuell direkt in die Maschine eingelegt, für diese Teile wird ein zweiter Längsanschlag bei Breite 300 eingebaut. Bei den abgeschrägten Böden wird die Hinterkante am Anschlag angelegt, der Querausrichter bleibt auf maximalem Öffnungsmaß. Die kleinste Bodenbreite (X- Maß) ist 268mm. Die kleinste Korpus Höhe beträgt 298 mm.

Arbeitshöhe: 930+/-20 mm

Taktzeiten:

Ein- und Auslauf mit Ausrichtung: ca. 6 sec.

pro Bohrtakt und ca. 200mm Fahrweg ca. 2 sec.

pro Einpresstakt ca. 3 sec.

Servo-Positioniersystem:

Soll- und Istwert Ausgabe und -anzeige für die Achsen durch die CNC - Steuerung. Positionierung über Kugelrollspindeln mit spielfrei eingestellter Mutter und hochdynamischen, digitalen Drehstrom - Servomotoren mit getakteten 4 - Quadrantenreglern.

Verfahrgeschwindigkeit: ca. 60 m/min (X-Achse), ca. 50 m/min (Y-Achse).

CNC - Bildschirmsteuerung:

Komfortable CNC- Bildschirmsteuerung mit TFT- Farbmonitor und staubdichter Folientastatur, in einem Standpult eingebaut (siehe A- Plan). Steuerung Ferrocontrol Industrie PC (FIPC). Praxisorientierte und erprobte Bedienungssoftware mit Bildschirmbedienerführung für alle Eingabe- und Steuerfunktionen, mit Funktionstasten deren Bedeutung im Klartext auf dem Bildschirm erklärt werden. Der Aufruf der Werkstücke zur Produktion erfolgt über einen mehrstelligen Bohrcode, der durch Variantenprogrammierung, Zusatzparameter, Teileabmessungen, Anschlag sowie Stückzahl erweitert werden kann. Die Stapelplatzdaten werden an den vorgeschalteten Lader weitergegeben. Programmspeicher für das aktuelle Hauptprogramm und für 250Unterprogramme. Externer PC (kundenseitig zu stellen) als Speicher- und Programmierplatz für die Bohrdaten. Integrierte, freiprogrammierbare Steuerung (FPS) um optimale Abläufe und größte Betriebssicherheit zu erreichen. Fehlerdiagnose über Leuchtdioden und Klartextanzeigen im Bildschirm, spezielle Service - Routinen zur einfachen Fehlersuche.

Maschinenausrüstung (B):

1.) 1 Bildschirmsteuerung mit eigenem Gehäuse und separatem Standpult an der Maschine aufzustellen, einschl. Steckverbinder zum Schaltschrank, anstelle Bildschirm im Schaltschrank eingebaut

2.) 1 Schnittstelle zum Anschluss des Leitrechners (PC mit WIN NT), einschl. Kabel und deren Verlegung innerhalb der Anlage (nicht in bauseitigen Kabelkanälen o.ä.).

3.) 1 serielle Schnittstelle (RS 232), zum Anschluss eines Modems zur Fernwartung. Das Modem gehört zum Lieferumfang, kundenseitig muss an jedem Maschinen PC eine TAE- Anschlussdose (durchwahlfähig) bereitgestellt werden. Das Modem kann nach Ablauf der Garantiezeit (kostenpflichtig) übernommen werden.

4.) 1 Programmiersoftware, für IBM oder kompatiblen PCs (Betriebssystem WIN NT). Empfohlener Ausbaugrad: Pentium mit min. 32 MB Hauptspeicher, Festplatte 500 MB(Zugriffszeit<=18ms), serielle Schnittstelle (RS 232), Diskettenlaufwerk 3,5(1,44 MB), SVGA- Farbbildschirm (1024*768). Die Software wird bei der Programmierschulung vorab auf - Diskette 3,5" zur Verfügung gestellt, Vervielfältigung nur zum internen Gebrauch gestattet.

5.) 1 Sondersoftware für den Leitrechner, zur Erstellung und Bearbeitung von Artikel- und Arbeitslisten, Aufbau ähnlich der Beschreibung „Sanipa W07-1385.DOC", die Ihnen vorliegt. Sondersoftware an der Maschinensteuerung zur Übernahme der Arbeitsliste vom Leitrechner.

6.) 1 automatischer Werkstück Ein- und Auslauf in Längsrichtung (von links nach rechts) über 4 absenkbare Zahnriemen, Geschwindigkeit über Frequenzumrichter regelbar von 50-100 m/min. Transport geteilt für zwei Stationen.

7.) 1 automatisches Ausrichtsystem in Längs- (X3) und Querrichtung (Y3+Y4) für linke und rechte Seiten gleichzeitig. Bezugskante ist die Vorderkante von unten oder oben. Der Einlauf der Seiten erfolgt bei kurzen Seiten (bis ca. 1100mm) paarweise, lange Seiten einzeln nacheinander. Mit dem Spannen erfolgt automatisch ohne Zeitverlust ein Ausmessen der Teilelänge und -breite. Damit können bestimmte, programmierbare Takte an die tatsächlichen Werkstückgrößen angepasst werden (Ausgleich von Toleranzen).

Ausrüstung Portal 1:

8.) 1 Bohrportal, in der X- Achse über ein Servo- Positioniersystem (X1) verfahrbar, mit Präzisionsführungen zur Aufnahme und Verstellung der Aggregate in Y- Richtung.

9.) 1 Servo- Positioniersystem für die Y-Achse (Y1- Achse).

10.) 1 Kreuzschlitten mit Präzisionsführungen zur Aufnahme und Verstellung der Aggregate in Z- Richtung mit einem Servo- Positioniersystem (11- Achse).

11.) 1 Getriebe mit 18 einzeln steuerbaren Spindeln (n=6000 Upm). Bohrerdirektaufnahme, Schaftdurchmesser 10mm. Anordnung des Getriebes in Y- Richtung für Konstruktionsbohrungen, Laufschienen u.s.w. Antriebsmotor P=2,2 kW (Aggregat 1, Spindel 11...28). 2 Absaugstutzen D= 80

12.) 2 Getriebe mit je 9 einzeln steuerbaren Spindeln (n=7500 Upm).

Bohrerdirektaufnahme, Schaftdurchmesser 10mm. Anordnung des Getriebes in X- Richtung für Lochreihe, Klappenhalter u.s.w. Antriebsmotor P= 1,6 kW (Aggregat 5, Spindel 51...59).

1 Absaugstutzen 0=80

13.) 1 Verstellung der beiden Lochreihenaggregate zueinander auf 4 Positionen:

• Pos.1: A= mm (Abstand Lochreihe Hänger T330)

• Pos.2: A= mm (Abstand Lochreihe US T45)

• Pos.3: mm (Abstand Lochreihe US T55)

• Pos.4: A= 348 mm (Abstand Sockelfuß US T55)

14.) 1 Absaugsammler für 4 Absaugschläuche D=80 von den einzelnen Aggregaten und einem zentralen Anschlussstutzen D=160mm. 1 potentailfreier Kontakt zur Ansteuerung einer Absperrklappe in der bauseitigen Absauganlage

Ausrüstung Portal 2:

15.) 1 Montageportal, in der X- Achse über ein Servo- Positioniersystem (X2) verfahrbar, mit Präzisionsführungen zur Aufnahme und Verstellung der Aggregate in Y- Richtung.

16.) 1 Servo- Positioniersystem für die Y-Achse (Y2).

17.) 1 Setzeinheit für Montageplatten mit hintereinanderliegenden Zapfen, Zuführung über ein mitfahrendes Magazin.

18.) 1 Schwingförderer für Montageplatten mit Vorlaufmagazin und automatischer Nachfülleinrichtung für das mitfahrende Magazin. Schwingförderer mit Schalldämmhaube und Fülltrichter mit pneumatischer Klappe. Der Fülltrichter ist nach vorn aus dem Schutzgitter herausgezogen, damit die Montageplatten von vorne vom Bediener nachgefüllt werden können. Der Schwingförderer steht rechtshinter dem Auslaufband.

19.) 1 Leimbalken am Support rechts, mit Materialdruckregler und 7 Leimventilen. Leimventile im Raster (32mm) angeordnet (siehe UP1456- Blatt), mit den Servo- Positioniersystemen (X2- und Y2) verfahrbar.

20.) 1 Leimangabe für hochviskosen Spezialleim (z.B. JOWACOLL 11480) in 30 I Gebinden. Leimpumpe (Übersetzung 10:1) mit Folgeplatte, Filter und Absperrhähnen. Hinter der Anlage vor dem Schutzgitter aufgestellt.

21.) 2 Einpresseinheiten für Sockelfüße (rechteckige Ausführung mit 4 Dübelzapfen BA6 4 / 6 4). Die Beschläge können in der Einpresseinheit um 180° gedreht werden. Zuführung der Beschläge über 2 feststehende Magazine rechts hinter dem Einlaufband. Verstellung der beiden Aggregate zueinander auf 2 Positionen (348 und 248 mm) für Bodentiefe 55 und 45.

22.) 1 Platzvorbereitung zur Aufnahme von 2 Einpresseinheiten für Bodenträger, einschl. Erweiterung der Verstellung auf 4 Positionen analog zu den Lochreihenbohraggregaten.

23.) 1 Nutaggregat für Rückwandnuten (2,2KW, ca. 7500 Upm) mit Zahnriemenübersetzung. Werkzeugabmessungen: D=125, d=30, B=4,5 mm. Absaughaube mit Stutzen D=100, potentialfreier Kontakt zur Ansteuerung einer bauseitigen Absperrklappe.

24.) 1 Bohraggregat für Mittelpfostenbohrung bei Böden (Breite >600), unten im Maschinentisch eingebaut. Der Boden wird nach dem Bohren und Einpressen der Sockelfüße vom Längsausrichter X3 auf Position geschoben (2 Bohrungen D=8mm, T=12 im Abstand von 16mm in X- Richtung).

Weitere Ausrüstung

25.) 1 Einlaufrollenbahn mit Rundriemenantrieb (unter der Portalbeschickung), mit Drehstrom- Getriebemotor und Frequenzumrichter v=60m/min bei 50 Hz. Bau-höhe 930+/-20 mm, Nutzbreite 700mm, Rollen mit Kunststoffschlauch überzogen, Rollenteilung 100mm, Länge ca. 3.000mm

26.) 1 zusätzliche Einlaufrollenbahn mit Rundriemenantrieb, mit Drehstrom- Getriebemotor und Frequenzumrichter v=60m/min bei 50 Hz. Bauhöhe 930+/-20 mm, Nutzbreite 700mm, Rollen mit Kunststoffschlauch überzogen, Rollenteilung 100mm, Länge ca. 2.800mm. Über der Rollenbahn ist ein Abstreifer angebracht, der die ggf. aufliegenden Stützklötze (Stapel Ausgleichsteile) von der Seite abstreift in eine Kiste hinter der Rollenbahn.

27.) Ansteuerung der anschließenden Montagebänder Nr. 1457

Handarbeitsplatz und Zuführbänder:

3.1) 1 angetriebener Zahnriemenförderer als Auslaufband. Antrieb mit Drehstrommotor und Frequenzumrichter v=60 m/min bei 50 Hz (Regelbereich ca. 40 100 m/min). Bauhöhe 930 mm, Nutzbreite 700 mm, Länge ca. 2.800 mm. Steuerung durch die BMA Nr. 1456.

3.2) 1 Gurtband als Handarbeitsplatz mit Stahlplatte als Gurtauflage. Antrieb mit Drehstrommotor und Frequenzumrichter v= 60m/min bei 50 Hz. Bauhöhe 930mm, Gurtbreite 700 mm, Länge ca. 2.800 mm. Einschließlich hochklappbaren Rollen an der Auslaufseite im Bereich der Brandschutztür, Verriegelung mit der Steuerung der Brandschutztür. 2 Ausrichtlineale, pneumatisch gesteuert, um die Werkstücke nach vorne an eine Anschlagkante zu schieben (Wechsel der Referenzkante von der Vorderkante auf die Hinterkante). Steuerung durch die BMA Nr. 1456

3.3) 1 angetriebener Zahnriemenförderer als Zwischentransport. Antrieb mit Drehstrommotor und Frequenzumrichter v=60 m/min (50Hz). Bauhöhe 930 mm, Nutzbreite 700 mm, Länge je ca. 2.800 mm. Steuerung durch die BMA Nr. 1456

3.4) 1 angetriebener Zahnriemenförderer als Zwischentransport. Antrieb mit Drehstrommotor und Frequenzumrichter v=60 m/min (50Hz). Bauhöhe 930 mm, Nutzbreite 700 mm, Länge je ca. 2.800 mm. Steuerung durch die KP Nr. 1459

3.5) 1 Rollenbahn mit Rundriemenantrieb als Zwischentransport, mit Drehstrom- Getriebemotor und Frequenzumrichter v=60m/min bei 50 Hz. Bauhöhe 930+/-20 mm, Nutzbreite 700 mm, Rollen mit Kunststoffschlauch überzogen, Rollenteilung 100 mm, Länge ca. 2.800 mm. An der Rollenbahn angebaut ist ein pneumatisch anhebbarer Rechen, mit dem der zuerst einlaufende Unterschrankboden angehoben wird, damit die rechte Seite den Boden überholen und in den Wender einlaufen kann. Der Boden wird dann wieder

auf die Rollenbahn gelegt und in den Auslaufbereich der Korpuspresse transportiert. Die linke Seite läuft dann schließlich bis in den Einlaufbereich der Korpuspresse. Der Boden wird manuell aus der Presse genommen und in die Haltearme gesteckt. Steuerung durch die KP Nr. 1459.

Zuführ- und Wendeeinrichtung ZWA-2-CNC

Die erste einlaufende Seite wird um die Querachse gewendet und angehoben, die zweite Seite läuft durch in die Korpuspresse. Ein zusätzliches Handling ist für die Seiten nicht erforderlich. Die Maschine besteht aus einem soliden, verwindungssteifen Rahmen mit Präzisionsführungen zur Aufnahme des Hubtisches.

Elektroanschluss: über die Korpuspresse

Druckluftanschluss: über die Korpuspresse

Lackierung:

Maschine und Schaltschrank kieselgrau (RAL 7032)

Schutzgitter und Supporte feuerrot (RAL 3000)

Motore mattschwarz (RAL 9005)

Elektro-, Pneumatik und andere Zukaufelemente nach P+H Standard

Werkstückabmessungen:

• Schrankhöhe: 300 mm 2500 mm

• Schrankbreite: 300 mm 1200 mm (250 mm nur mit Zulage möglich)

• Schranktiefe: 250 mm 700 mm

Arbeitshöhe: 930 mm

erforderliche Raumhöhe: min 3700 mm.

Servo-Positioniersystem:

Soll- und Istwert Ausgabe und -anzeige für die Achsen durch die CNC - Steuerung. Positionierung über Kugelrollspindeln mit spielfrei eingestellter Mutter und hochdynamischen, digitalen Drehstrom - Servomotoren mit getakteten 4 - Quadrantenreglern.

Maschinenausrüstung:

4.1) 1 automatischer Transport über 4 Zahnriemen, Geschwindigkeit über Frequenzumrichter regelbar von 50 - 100 m/min.

4.2) 1 Wende- und Hubvorrichtung mit Vakuumnäpfen zum Wenden und Anheben der ersten Seite sowie zum automatischen Einfahren in die Korpuspresse. Das Vakuumtablett ist zweiseitig ausgeführt, nach dem Zuführen der Seite muss das Vakuumtablett nicht zurückwenden.

4.3) 1 Servo- Positioniersystem zur Steuerung der Hubhöhe (Z2- Achse)

Korpuspresse KP-6-CNC

für Unter-, Hoch- und Hängeschränke. Mit automatischem Einlauf der Seiten und elektronisch positionierbaren Haltearmen zum manuellen Einlegen von Böden und Rückwand. Die Böden stehen senkrecht. Die Rückwand zeigt zum Bediener, Anschlagkante ist die Hinterkante. Der Unterboden zeigt in Auslaufrichtung.

Die Grundmaschine besteht aus einem soliden, verwindungssteifen Gestell mit Präzisionsführungen zur Aufnahme der Pressbacken und der Zusatzeinrichtungen.

Elektroanschluss: 400 V +/- 10%, 50 Hz (3 Phasen mit belastbarem Null -Leiter), ca. 10 kW. Gemäß VDE0100-T482 muss die Anlage bauseitig durch einen FI-Schalter gesichert werden.

Druckluftanschluss: Wartungseinheit R 1/2" mit Druckwächter und Luftspeicher, Betriebs-druck 6-7 bar.

Lackierung:

Maschine und Schaltschrank kieselgrau (RAL 7032)

Supporte und Schutzgitter feuerrot (RAL 3000)

Motore und Absaughauben mattschwarz (RAT, 9005)

Werkstückabmessungen:

• Schrankhöhe: 300 mm 2500 mm

• Schrankbreite: 300 mm 1200 mm (250rnm nur mit Zulage)

• Schranktiefe: 250 mm 700 mm

• max. Seitendicke inkl. Beschlag 56mm (d.h. bei 16mm Seitendicke max. Beschlaghöhe 40mm möglich).

Arbeitshöhe: 930 mm

erforderliche Raumhöhe: min 3700 mm.

Servo-Positioniersystem:

Soll- und Istwert Ausgabe und -anzeige für die Achsen durch die CNC - Steuerung. Positionierung über Kugelrollspindeln mit spielfrei eingestellter Mutter und hochdynamischen, digitalen Drehstrom - Servomotoren mit getakteten 4 - Quadrantenreglern.

CNC - Bildschirmsteuerung:

Komfortable CNC-Bildschirmsteuerung mit TFT-Farbmonitor und staubdichter Folientastatur, an einem Arm am Pressengestell. Steuerung Fabrikat Ferrocontrol. Praxisorientierte und erprobte Bedienungssoftware mit Bildschirmbedienerführung für alle Eingabe- und Steuerfunktionen, mit Funktionstasten deren Bedeutung im Klartext auf dem Bildschirm erklärt werden.

Der Aufruf der Werkstücke zur Produktion erfolgt über einen mehrstelligen Bohrcode, manuell über Tastatur, beziehungsweise im Automatikbetrieb ON-Line von der vorgeschalteten Bohr- und Montageanlage. Integrierte, freiprogrammierbare Steuerung (FPS) um optimale Abläufe und größte Betriebssicherheit zu erreichen. Fehlerdiagnose über Leuchtdioden und Klartextanzeigen im Bildschirm, spezielle Service - Routinen zur einfachen Fehlersuche.

Maschinenausrüstung:

5.1) 1 Schnittstelle zum Anschluss des Leitrechners (PC mit WIN NT), einschl. Kabel und deren Verlegung innerhalb der Anlage (nicht in bauseitigen Kabelkanälen o.a.).

5.2) 1 serielle Schnittstelle (RS 232), zum Anschluss eines Modems zur Fernwartung. Das Modem gehört zum Lieferumfang, kundenseitig muss an jedem Maschinen PC eine TAE- Anschlussdose (durchwahlfähig) bereitgestellt werden. Das Modem kann nach Ablauf der Garantiezeit (kostenpflichtig) übernommen werden.

5.3) 1 Lichtbalken vorn zur Absicherung während des Pressvorgangs sowie komplette Schutzumzäunung der Presse.

5.4) 1 automatischer Werkstück Ein- und Auslauf in Längsrichtung (von rechts nach links) über vier absenkbare Zahnriemen, Geschwindigkeit über Frequenzumrichter regelbar von 50 - 100 m/min. Programmiermöglichkeit für 5 verschiedene Ein-/ Auslaufgeschwindigkeiten je nach Schranktype. Transport in Längsrichtung mittig geteilt für unabhängigen Ein- und Auslauf.

5.5) 1 automatisches Ausrichtsystem in Längs- und Querrichtung über Zahnriemen und GS- Motor (Y1/Y2) für eine Seite oben und unten.

5.6) 1 unterer Tisch, feststehend, ein oberer Tisch, auf Korpusbreite über ein Servo-Positioniersystem (Z1 - Achse) positionierbar. Im Bereich von 300 bis 1200 mm sind alle Schrankbreiten möglich.

5.7) 1 Support am oberen Drucktisch zur Aufnahme der Haltearme oben (HAI, HA2, HA3, H4, H5, H6), mit Präzisionsführungen.

5.8) 1 Haltearm links (HAI), nicht verstellbar, mit Saugern vorne für die Rückwand und Spannvorrichtung seitlich für den oberen Boden.

5.9) I Haltearm (HA2), automatisch über ein Servo-Positioniersystem (X1) verstellbar, mit beidseitigen Saugern zur Aufnahme eines Zwischenbodens. Der Boden wird mit den Dübeln in die untere Seite gestellt und oben gegen die Sauger am Haltearm geklappt. Mit Sauger vorne für die Rückwand.

5.10) 4 zusätzliche Haltearme (HA3-H6)), automatisch durch Ankoppeln an die X1 -Achse positionierbar, mit beidseitigen Saugern zur Aufnahme drei weiterer Zwischenböden und des Unterbodens. Der Boden wird mit den Dübeln in die untere Seite gestellt und oben gegen die Sauger am Haltearm geklappt. Mit Sauger vorne für die Rückwand.

5.11) 1 Support unten mit Präzisionsführungen, zur Aufnahme der Haltearme unten (HA7 und HA8) und zum Verpressen des Mittelpfostens. Automatisch auf Korpusbreite verstellbar durch Ankoppeln an die Z1 - Achse vom oberen Drucktisch für Sonderbreiten beziehungsweise direkt auf 5 Positionen für Standardmaße.

5.12) 1 Aufnahmemöglichkeit am Haltearm 1 (HAI) für die verschiedenen Traverstücke bei den U -Schränken:

- Die Traverse vorn (B=) liegt flach und schließt immer mit der Vorderkante der Seite ab.

- Die Traverse hinten (B=) liegt flach, schließt mit der Seitenoberkante ab und hat einen Abstand von ...mm von der Hinterkante bis Mitte Dübel.

- Traversen aus beschichteter Spanplatte.

- Senkrechte Traversen gibt es noch nicht.

5.13) 1 Steuerung der Haltearme in der Tiefe auf 2 Positionen für zwei unterschiedliche Abstände der Rückwandnut von der Hinterkante der Seite

( + mm)

5.14) 1 Sondersteuerung, damit Eckoberschranke B=60 und B=65 %/erpresst werden können. Hierfür ist ein manuelles Drehen des Korpus erforderlich, die rechte Seite wird nicht gewendet, sondern läuft auf den Transportplatz 2 in der Presse.

Endmontagestrecke

für Hoch-, Unter- und Hängeschränke.

Elektroanschluss: 400 V +/- 10%, 50 Hz (3 Phasen mit belastbarem Null -Leiter), ca. 5 kW.

Druckluftanschluss: Wartungseinheit R 1/2" mit Druckwächter und Luftspeicher, Betriebs-druck 6-7 bar.

Lackierung:

Unbewegte Anlagenteile kieselgrau (RAL 7032)

Schutzgitter feuerrot (RAL 3000)

Motore mattschwarz (RAL 9005)

Elektro-, Pneumatik - und sonstige Zukaufelemente nach P+H Standard.

Werkstückabmessungen:

• Schrankhöhe: 300 mm 2500 mm

• Schrankbreite: 300 mm 1200 mm

• Schranktiefe: 250 mm 700 mm

Arbeitshöhe: 930 bzw. 700 mm (s.u.)

Maschinenausrüstung:

6.1) 1 Aufrichtstation für die verpressten Schränke (es werden alle Schränke aufgerichtet):

1 Gurtband L1=2500mm, B1=700mm, H1=930mm. Getriebemotor 0,55 KW,

230/400V, 50 Hz, IP54 mit Frequenzumrichter. v1=25rn/min bei 50 Hz.

1 Gurtband' L2=1300mm, B2=700mm, H2=700mrn. Getriebemotor 0,55 KW,

230/400V, 50 Hz, IP54 mit Frequenzumrichter. v2=15m/min bei 50 Hz.

Aufrichten über Getriebemotor P=0,55 kW mit Frequenzumrichter, 4 Fahrprofile über Programm anwählbar. Einschl. Schutzvergitterung und Steuerung durch die Korpuspresse.

6.2) 1 Drehstation mit einem angetriebenen Gurtband (L=1.500mm, GB=700mm, H=700mm) auf einem Drehkranz gelagert. Antrieb über Getriebemotor mit Frequenzumrichter (P=0,37kW, 230/400V, 1P54, v=15 m/min bei 50 Hz). PVC- Gurt mit beidseitiger Keilleiste. Drehung 180° über Getriebemotor mit eigenem Frequenzumrichter. 4 angetriebene Übergaberollen auf beiden Seiten des Gurtbandes, pneumatisch hochklappbar. Je eine Lichtschranke am Ein- und Auslauf.

6.3) 1 Verzögerungsband, L=1.500mm, H=7001run, GB=700mm, PVC-Gurt mit beidseitiger Keilleiste. 2 Getriebemotore, davon einer mit Freilauf, 0,55 kW, 230/400V, IP54, mit einem Frequenzumrichter, v1=15 m/min, v2=1,5 m/min (jeweils bei 50 Hz). Je eine Lichtschranke am Ein- und Auslauf für Start/Stopp. Ein Endschalter zur Abfrage von Schränken mit Tiefe größer als 600 mm.

6.4) 3 Montagebänder mit Stahlplatte als Gurtauflage. H=700 mm, L=5.000 mm, GB=700mm. PVC-Gurt mit beidseitiger Keilleiste. Getriebemotor 0,55kW, 230/400V, IP54 mit Frequenzumrichter, v=1,5 m/min bei 50 Hz. An jedem Band Ende 1 Stopp- Lichtschranke und ein Gehäuse mit Start/Stopp und NOT -AUS Taster.

6.5) 1 Absetzstation für Hochschränke, bestehend aus einem Portal mit Präzisionsführungen für die Querbewegung. Der Hub in Querrichtung erfolgt pneumatisch, mit Stoßdämpfern für die Endlagen. Stabile Sauger, an einem Kreuzschlitten mit Präzisionsführungen für die Z- Achse, der Hub in der Z- Richtung (ca. 1000mm) erfolgt pneumatisch, mit Feststellbremse für NOT -AUS Situation. Vakuumerzeugung über Venturi- Düsen. Die Hochschränke werden am Ende des zweiten Montagebandes angehalten, von oben wird ein Sauger auf den Schrank abgesenkt, der Schrank wird angehoben und in Querrichtung vom Band gefördert. Dort wird der Schrank auf dem Boden abgesetzt. Der Sauger bleibt auf dem Schrank liegen, bis alle Türen eingehängt sind (Quittiertaste drücken). Dann erst fährt der Sauger zurück über das Montageband, um ggf. den nächsten Schrank abzunehmen. Der kleinste Schrank, der hier abgenommen wird, hat eine Höhe von 1500 mm, der größte Schrank 2500 mm. Daraus resultiert ein Hub in der Z- Achse von 700+2500+100=3300-1500=1800

6.6) Eigener Schaltschrank für die Montagebänder, jedoch Anbindung an die Steuerung der Korpuspresse.

Hinweis:

Die technischen Daten und Beschreibungen sind Abschrift der damaligen Auftragsbestätigung. Daten dienen zur Information und sind nicht verbindlich.

Ansprechpartner

Klaus-Dieter Büscher

Vertrieb Norddeutschland & BeNeLux

Ralf Teubner

Vertrieb Südwestdeutschland & Export

Richard Brakweh

Vertrieb Norddeutschland & BeNeLux